无论您是希望创建单个原型还是准备进行大规模生产,在CNC加工方面,降低制造成本通常是首要任务。

幸运的是,作为设计师,您的决定会极大地影响最终定价。通过遵循本文的“可加工性设计”技巧,您可以制造经过优化的零件,以最小化成本,并且仍然符合您的设计要求。

什么影响CNC零件的成本?

CNC加工零件的价格取决于以下因素:

l 加工时间:加工零件所需的时间越长,价格就越贵。在CNC中,加工时间通常是主要的成本驱动因素。

l 启动成本:这些与CAD文件准备和工艺规划有关,对于小批量生产来说意义重大。这个成本是固定的,并且有机会通过利用“规模经济”来降低单价。

l 材料成本:材料的成本以及材料加工的难易程度对总体成本有很大影响。在考虑某些材料因素的同时优化设计,可以大大降低价格。

l 其他制造成本:当您设计具有特殊要求的零件时(例如,当您定义严格的公差或设计薄壁时),则可能需要特殊的工具、更严格的质量控制和更多的加工步骤(以较低的加工速度)。当然,这会对总制造时间(和价格)产生影响。

现在已经清楚 CNC 成本的来源,让我们看看如何优化设计以将其降至最低……

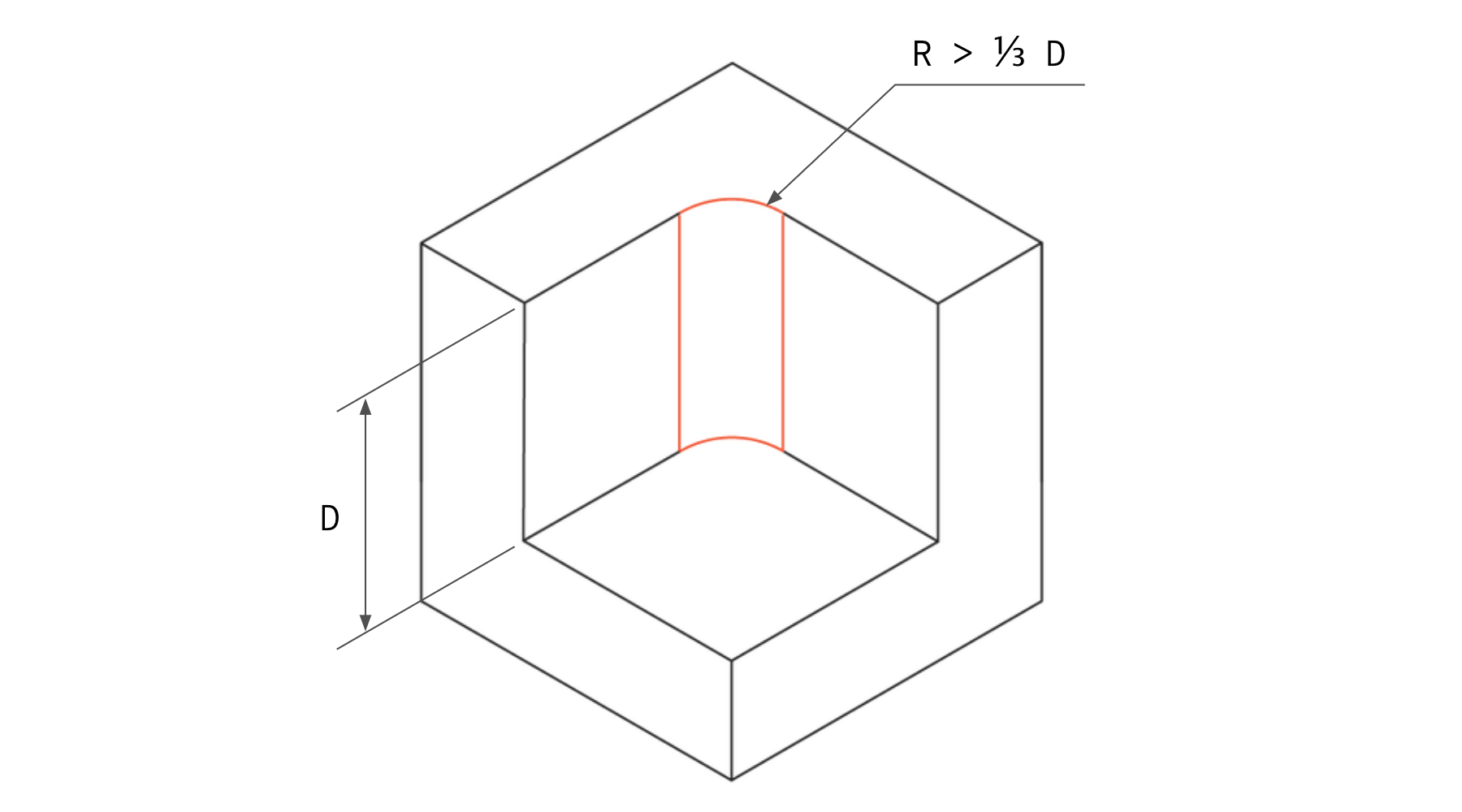

提示1:在内部垂直边缘添加半径

所有 CNC 铣削刀具都具有圆柱形状,并且在切削型腔边缘时会产生一个半径。

使用直径较小的刀具可以减小拐角半径。这意味着需要以较低的速度进行多次走刀——较小的刀具不能像大刀具一样快速地在一次走刀中去除材料——增加了加工时间和成本。

最小化成本:

l 添加至少为空腔深度 1/3 的半径(越大越好)。

l 最好在所有内部边缘使用相同的半径。

l 在型腔底部,指定一个小半径(0.5或1毫米)或完全不指定半径。

理想情况下,拐角半径应略大于用于加工型腔的刀具半径。这将减少工具上的负载,并将进一步降低制造成本。例如,如果您的设计有12 毫米深的型腔,请在拐角处添加5毫米(或更大)的半径。这将允许ø8 毫米刀具(半径为4毫米)以更快的速度切割它们。

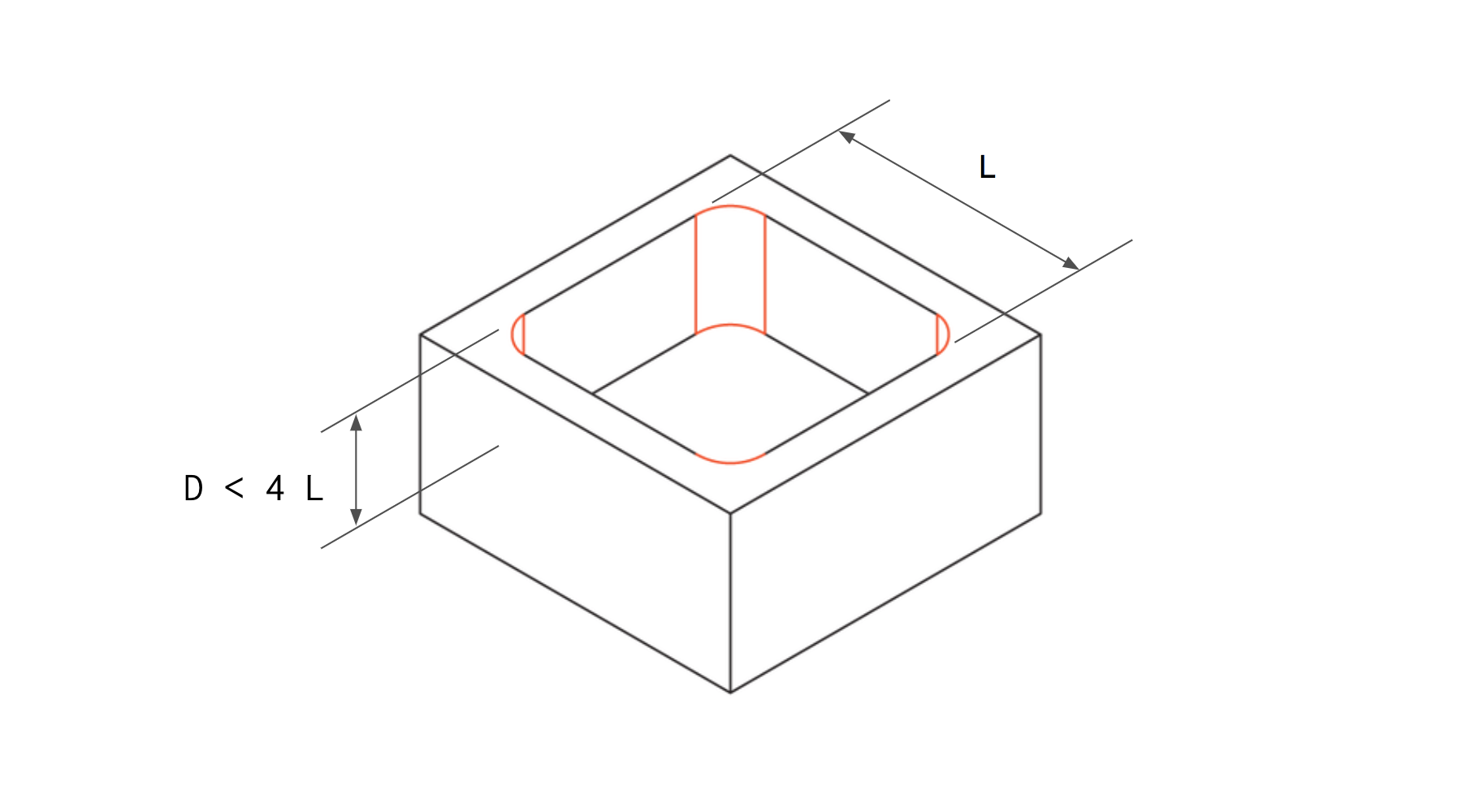

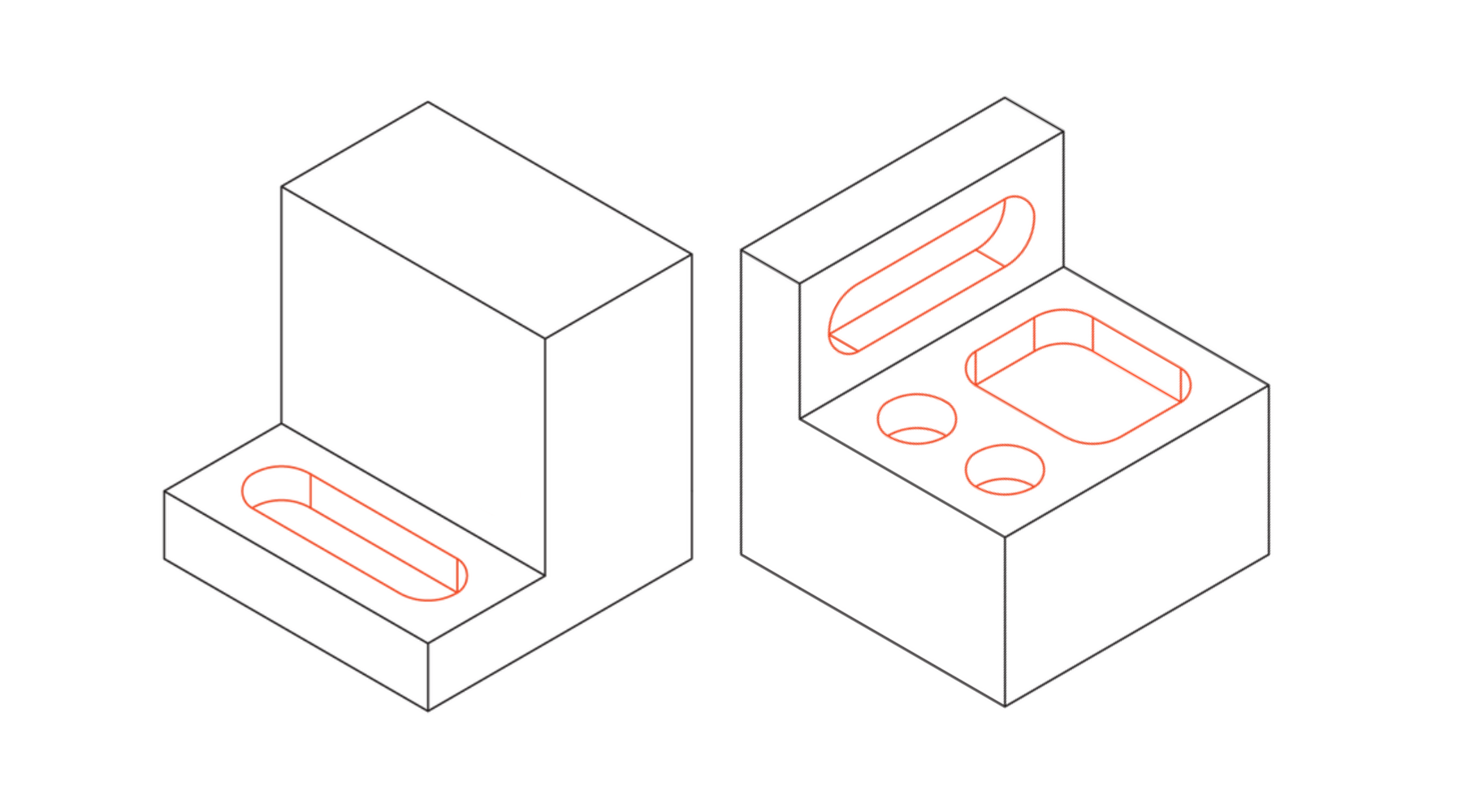

提示2:限制型腔的深度

如果需要带有尖角的内边缘(例如,当矩形零件需要装入型腔时),请使用具有咬边的形状,而不是减小内边缘的半径,如下所示:

加工深腔会极大地影响CNC零件的成本,因为需要去除大量材料,这非常耗时。

务必记住,CNC刀具的切削长度有限:通常,当切削深度达到其直径的2-3倍时,它们的工作效果最好。例如,一个ø12铣刀可以安全地切割高达25 毫米深的型腔。

可以切割较深的型腔(高达刀具直径的4倍或更大),但这会增加成本,因为需要专用工具或多轴CNC系统。

此外,切割型腔时,刀具必须倾斜至正确的切割深度。平滑的入口需要足够的空间。

最小化成本:

l 将所有空腔的深度限制为其长度的4倍(即XY平面上的最大尺寸)。

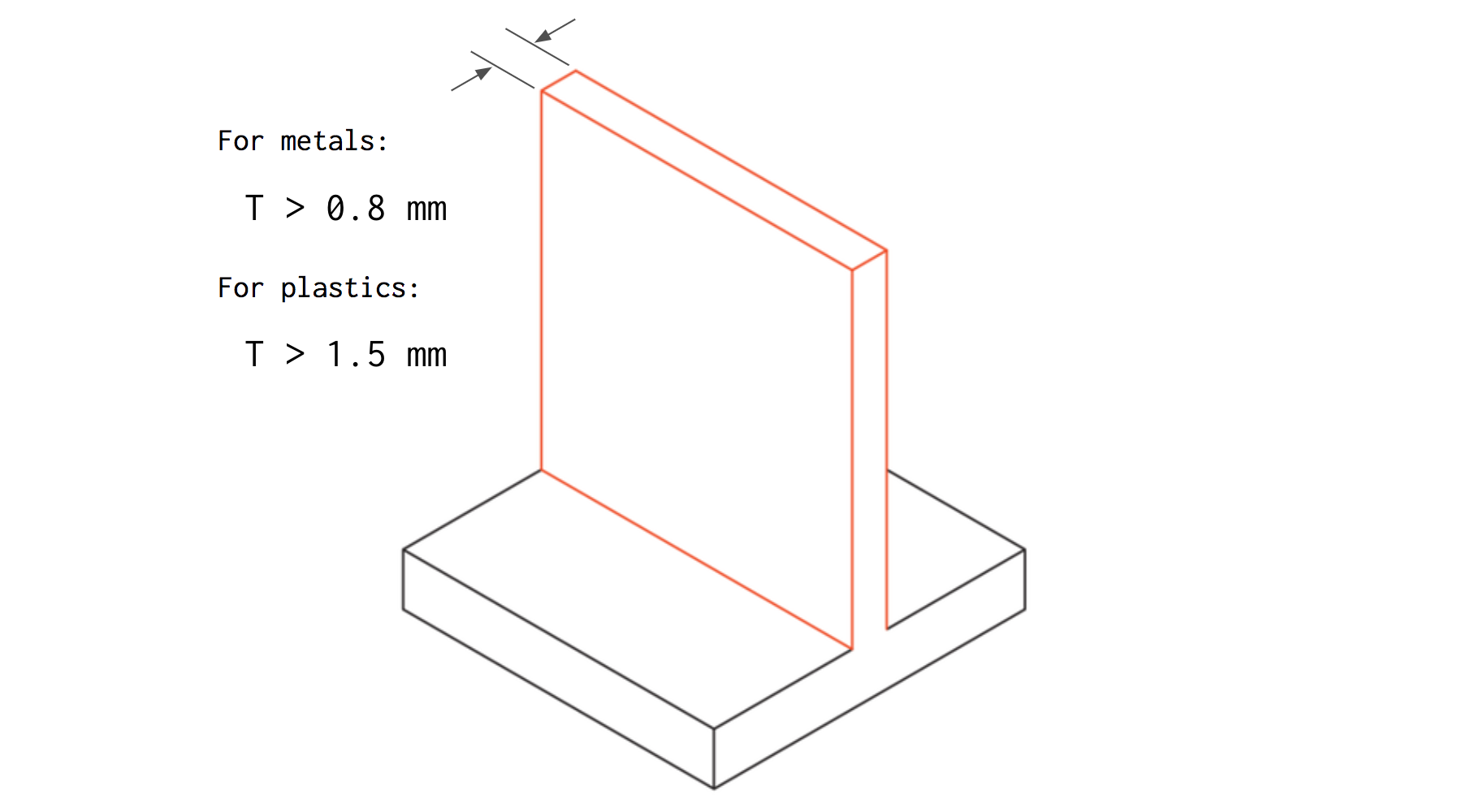

提示3:增加薄壁的厚度

除非重量是主要因素,否则厚实心截面更稳定(加工成本更低),应该是首选。

为避免在加工薄壁时变形或断裂,需要在低切削深度下进行多次走刀。薄特征也很容易产生振动,因此精确加工它们具有挑战性,并且会显着增加加工时间。

最小化成本:

l 对于金属零件,设计壁厚大于0.8毫米(越厚越好)。

l 对于塑料部件,最小壁厚保持在1.5毫米以上。

金属可达到的最小壁厚为0.5毫米,塑料为1.0毫米。但是,必须根据具体情况来评估这些特征的可加工性。

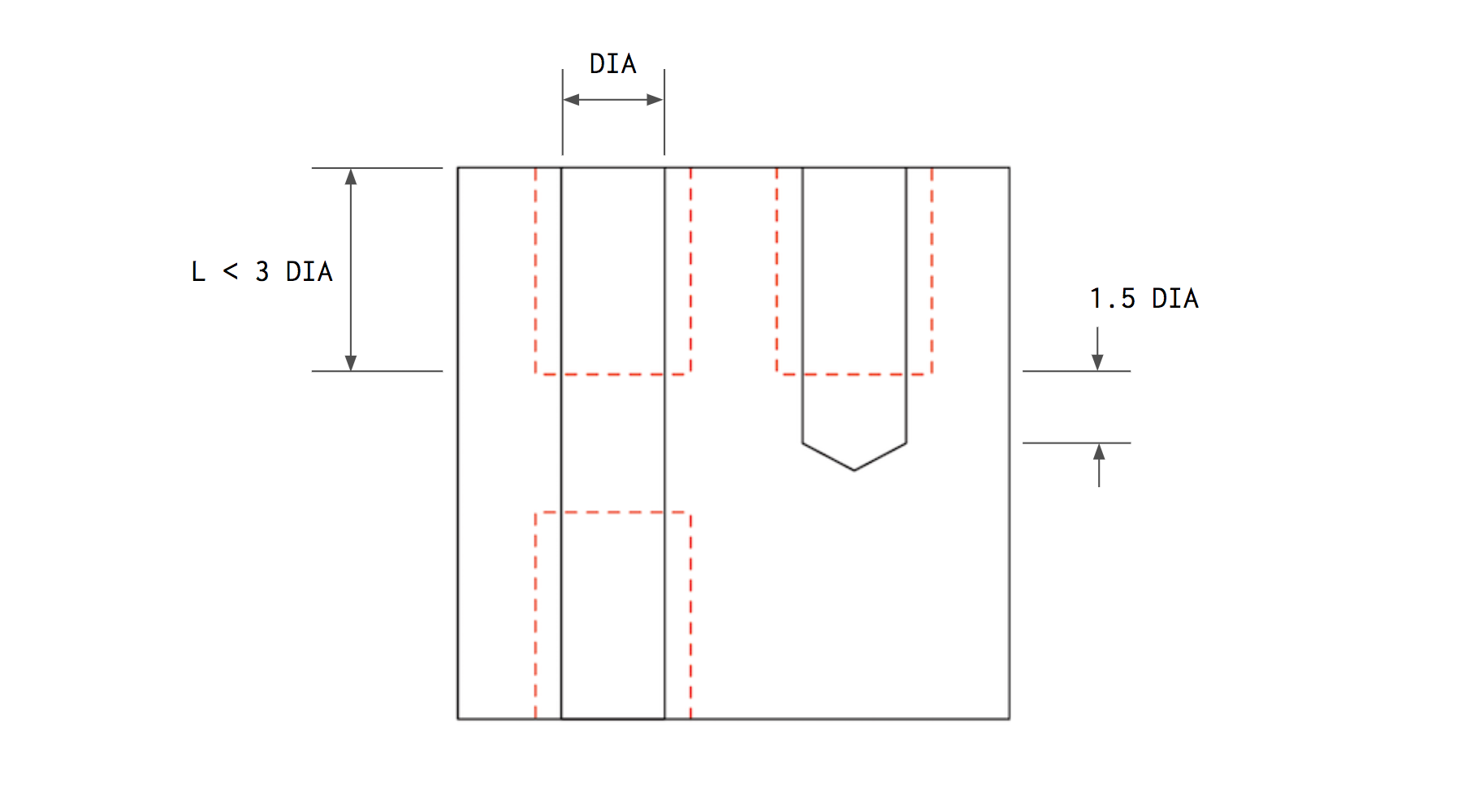

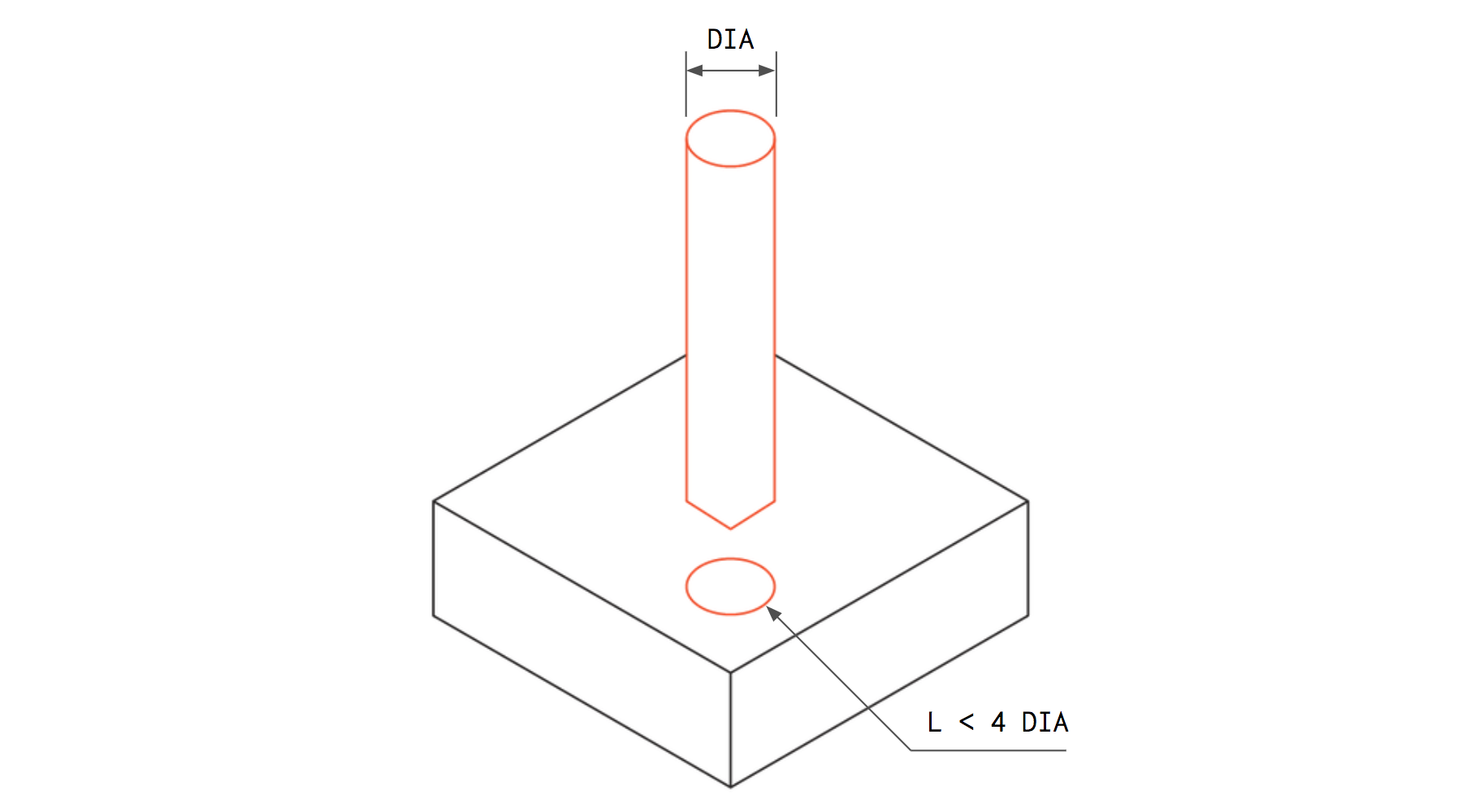

提示4:限制线程的长度

由于可能需要特殊的工具,指定比必要长度更长的螺纹可能会增加CNC零件的成本。

请记住,长度超过孔直径 0.5 倍的螺纹实际上不会增加连接强度。

最小化成本:

l 设计最大长度为孔直径3倍的螺纹。

l 对于盲孔中的螺纹,最好在孔底部添加至少1/2直径的无螺纹长度。

技巧5:设计标准尺寸的孔

使用标准钻头可以快速、高精度地CNC加工孔。对于非标准尺寸,必须使用立铣刀加工孔,这可能会增加成本。

此外,将所有孔的深度限制为其直径的4倍。可以制造更深的孔(高达直径的10倍),但它们可能会增加成本,因为它们难以加工。

最小化成本:

l 对于直径小于等于10毫米且大于0.5毫米的孔,设计孔的直径增量为0.1毫米。

l 以英寸为单位进行设计时,请使用传统的英寸分数或参考此分数英寸钻头尺寸表。

l 设计长度可达其直径4倍的孔。

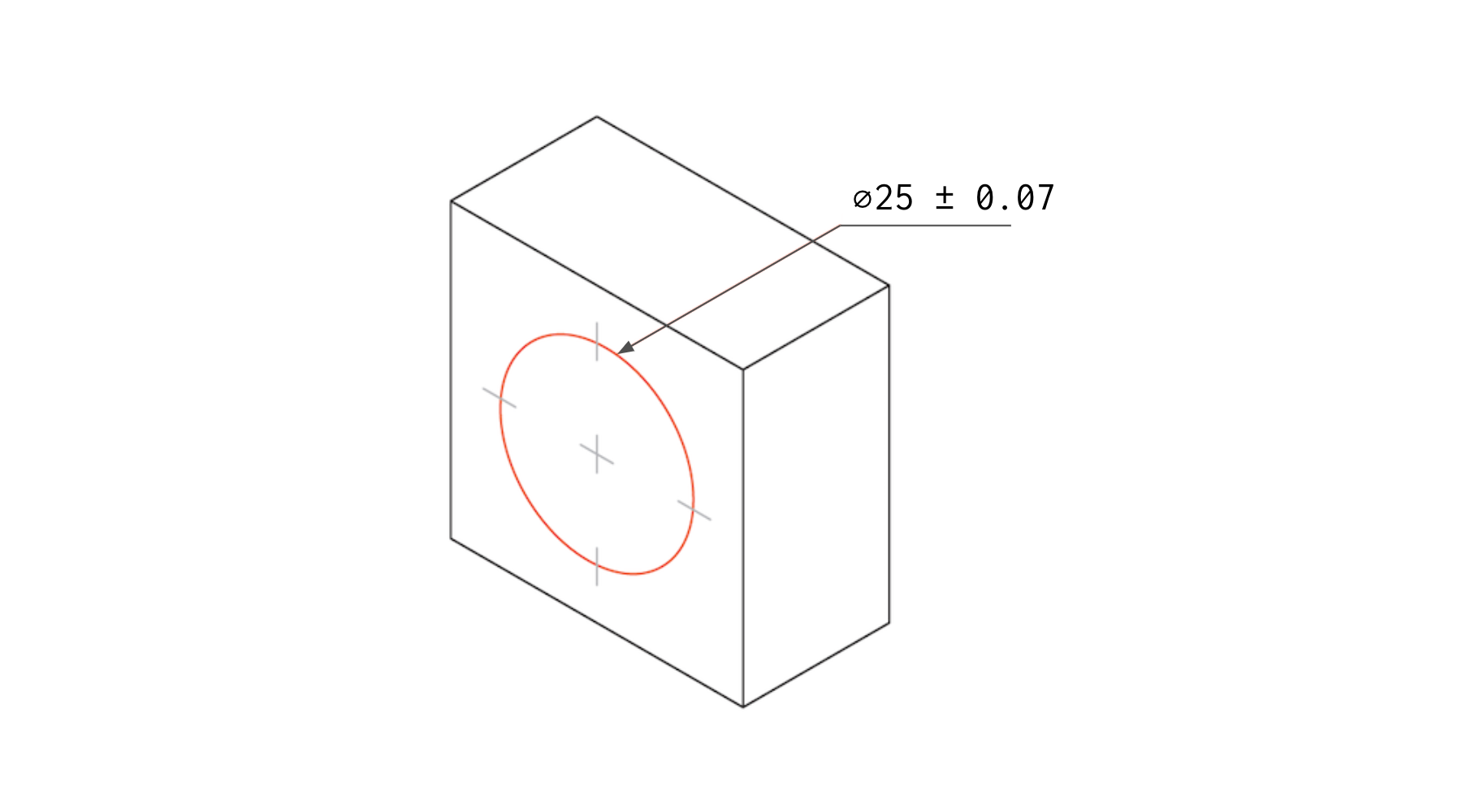

提示6:仅在必要时定义严格公差

定义严格的公差会增加 CNC 的成本,因为它既增加了加工时间又需要手动检查。只有在必要时,才应谨慎定义公差。

如果技术图纸上没有定义特定的公差,那么零件将使用标准公差(±0.125毫米或更高)进行加工,这对于大多数非关键特征来说已经足够了。

内部特征的严格公差尤其难以实现。例如,在加工交叉孔或空腔时,由于材料变形,边缘可能会产生小缺陷(称为毛刺)。具有此类特征的零件需要进行检查和去毛刺,这两个过程都是手动的(且时间效率低下),增加了成本。

最小化成本:

l 仅在必要时指定更严格的公差。

l 定义单个基准(例如两条边的横截面)作为所有带公差尺寸的参考。

在技术图纸(如平面度、直线度、圆度和真实位置)中使用几何尺寸标注和公差标注(GD&T)可以降低数控加工的成本,因为它们通常定义较宽松的公差,但需要先进的设计知识才能有效应用。

提示7:将机器设置的数量保持在最低限度

旋转或重新定位零件会增加制造成本,因为它通常需要手动完成。此外,对于复杂的几何形状,可能需要定制夹具,这进一步增加了成本。特别复杂的几何形状可能需要多轴CNC系统,从而进一步增加价格。

考虑将零件拆分成可以在一次设置中进行 CNC 加工的几何图形,然后用螺栓连接或焊接在一起。这也适用于具有非常深型腔的零件。

最小化成本:

l 设计只能在一种设置中加工的零件。

l 如果这是不可能的,请将几何图形分成多个部分,以便稍后进行组装。

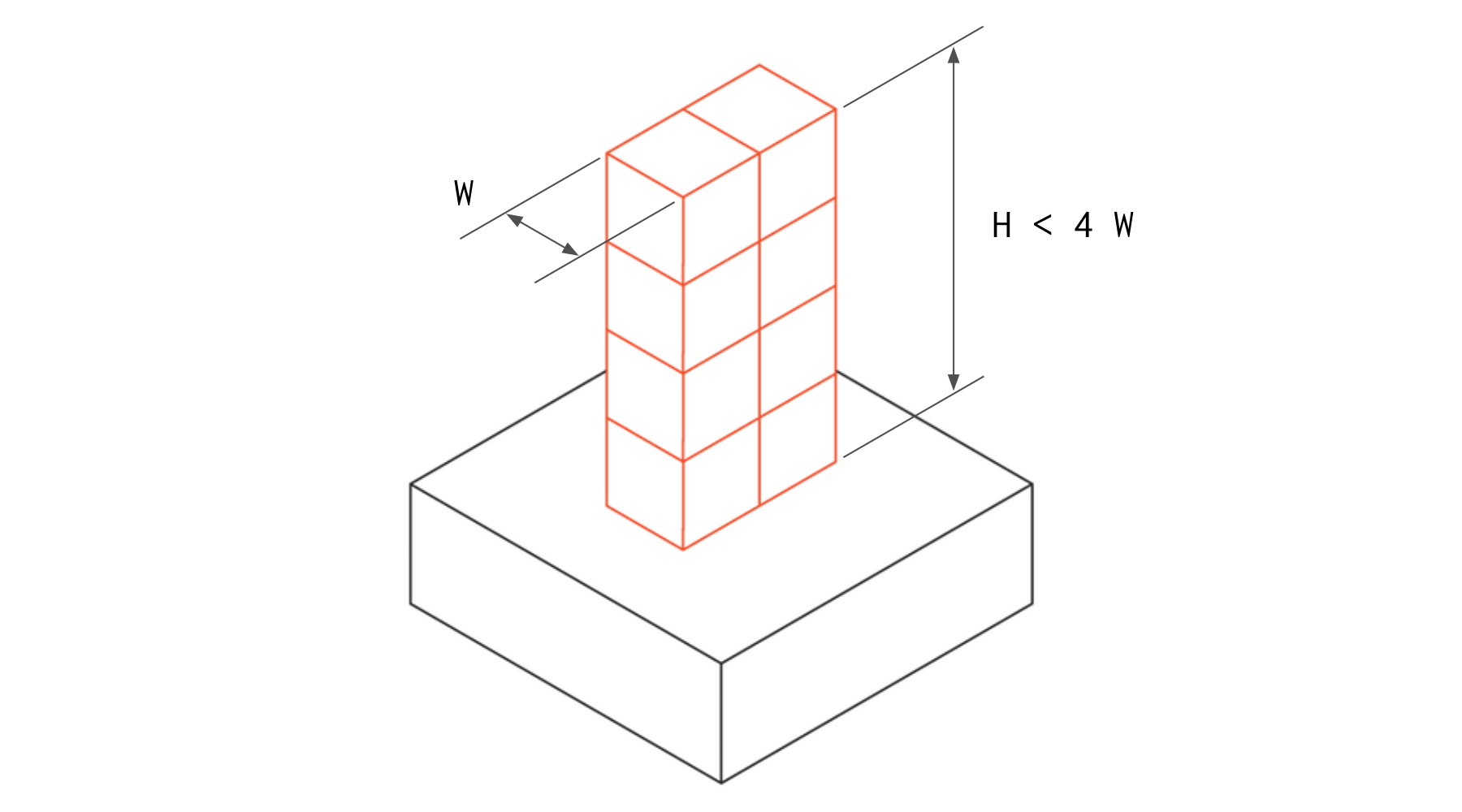

技巧8:避免高纵横比的小特征

具有高宽高纵横比的小特征容易产生振动,因此特别难以精确加工。

为了提高它们的刚度,应将其连接到较厚的壁上或用支撑支撑肋加固(最好是四个:每侧一个)。

最小化成本:

l 宽高比小于4的设计特征。

l 添加支撑支撑或将小特征连接到墙壁以提高其刚度。

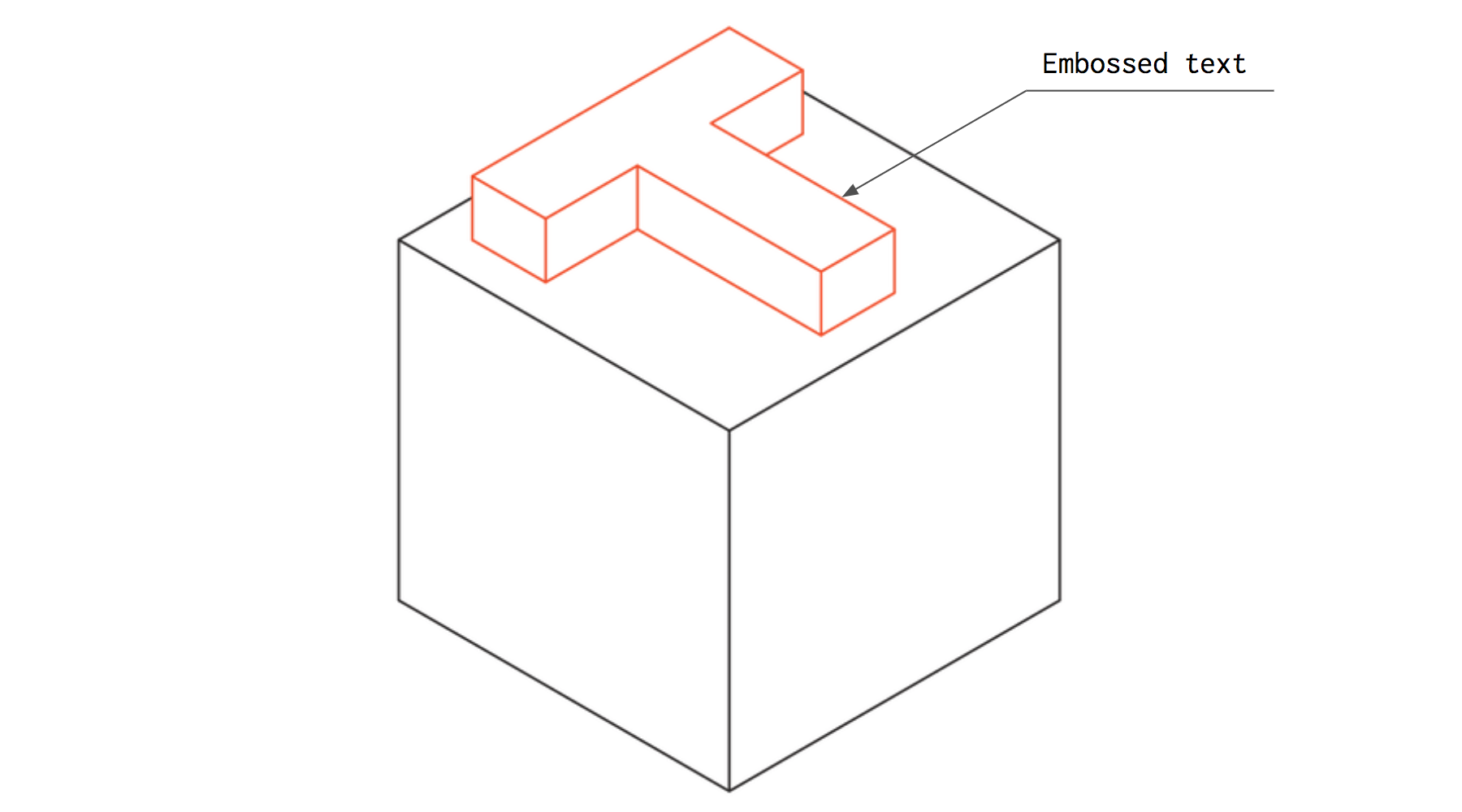

提示9:删除所有文本和刻字

在CNC加工零件的表面添加文字会显着增加成本,因为需要额外且耗时的加工步骤。

表面精加工方法,例如丝印或喷漆,是在CNC加工零件的表面上添加文字的更具成本效益的方法。

最小化成本:

l 删除 CNC 加工零件上的所有文字和字母。

l 如果需要文字,更喜欢雕刻而不是浮雕文字,因为后者需要去除更多材料。

提示10:考虑材料的可加工性

可加工性是指材料可以被切割的难易程度。可加工性越高,CNC 加工材料的速度就越快,从而降低成本。

每种材料的可加工性取决于其物理特性。通常,金属合金越软(且更具延展性),就越容易加工。

最小化成本:

如果您可以在材料之间进行选择,请选择具有更好机械加工性的材料(尤其是大批量订单)。

提示11:考虑散装材料的成本

材料的成本是另一个可以极大影响CNC加工零件价格的因素。

铝6061显然是制造金属原型最具成本效益的材料,因为它结合了低成本和非常好的可加工性。

最小化成本:

l 选择批量成本低的材料(尤其是小批量订单)。

提示12:避免(多个)表面处理

表面处理提高了CNC加工零件的外观和抵抗恶劣环境的能力,但也增加了它们的成本。

要求在同一零件上进行多种不同的表面处理会进一步增加价格,因为需要额外的步骤。

最小化成本:

l 选择加工后的表面光洁度。

l 仅在绝对必要时才要求多种表面处理。

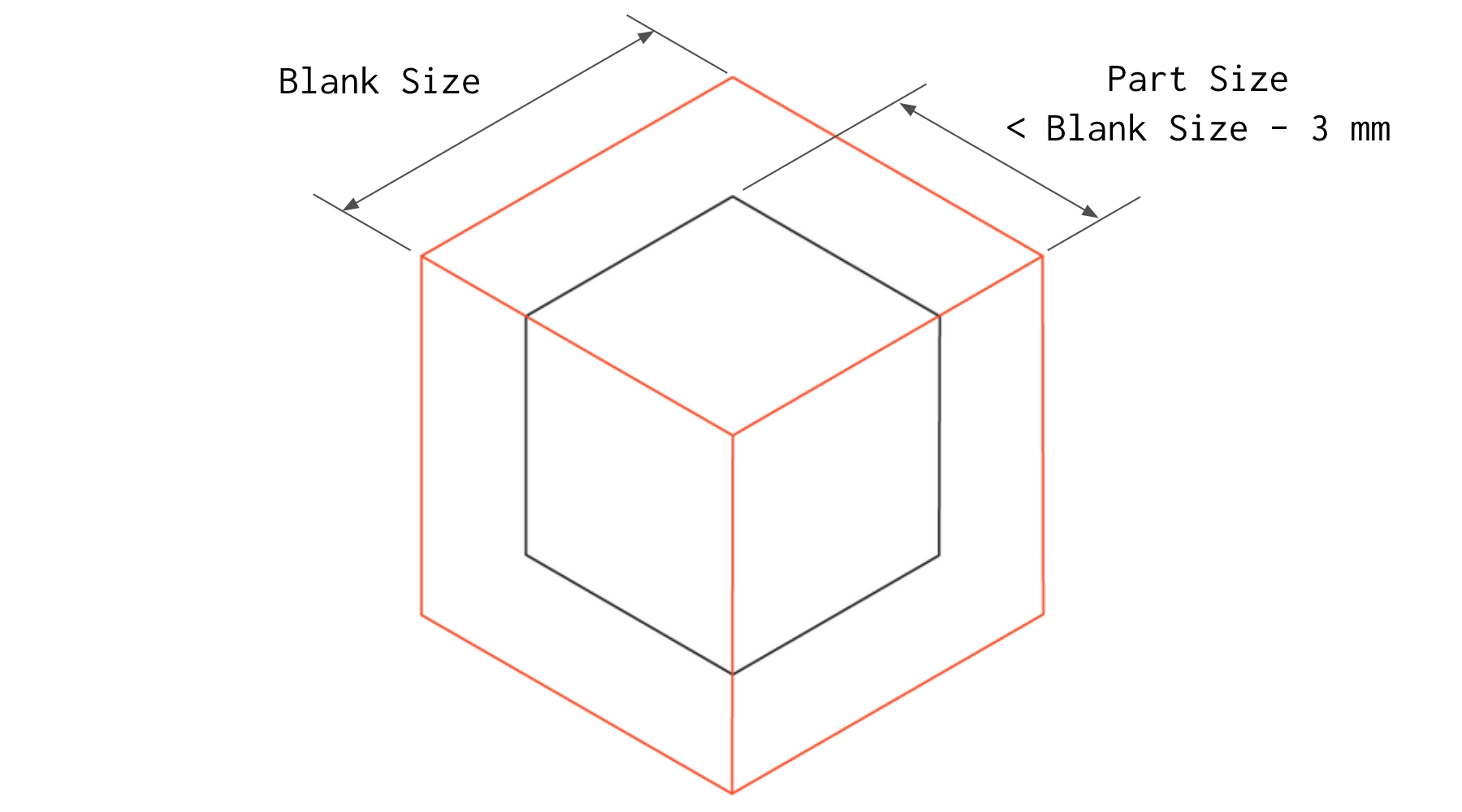

提示13:考虑空白大小

胚料的尺寸可能会影响整体成本,为了确保良好的精度,必须从零件的所有边缘去除一些材料。这会对材料成本产生重大影响(尤其是大批量订单)。根据经验,毛坯必须至少比端部大3毫米。

最小化成本:

l 设计尺寸比标准毛坯尺寸小3毫米的零件。

l 参考常用坯料尺寸表或大型材料供应商目录以供参考。